مقاوم سازی کالورت با FRP

کالورت ها سازه های تقاطعی هستند که برای هدایت رواناب های سطحی و هرزآب ها از طرف دامنه های بالا دست به اراضی پایین دست و به منظور حفاظت کانال های آبیاری در برابر این جریانات ساخته میشوند. از آنجا که در اراضی دامنهای، مسیر کانال به طور کلی در جهت خط تراز قرار میگیرد، از نظر اقتصادی، سازه تقاطعی در مسیلهای طبیعی با حداقل طول طراحی میشود. این کالورت ها به مرور زمان دچار خوردگی و فرسودگی شده که کاهش ظرفیت باربری کالورت را در پی خواهد داشت. این شرایط میتواند منجر به کاهش ایمنی بزرگراه شود همانطور که زوال المانهای یک پل بار ترافیکی مجاز آن را کاهش میدهد. این وضعیت تا جایی پیش میرود که در برخی شرایط بحرانی، کالورت دچار فروریختگی موضعی یا کلی میشود. بنابراین مقاوم سازی کالورت بتنی از اهمیت بالایی برخوردار است. از جمله روشهای نوین مقاومسازی و تقویت سازهها استفاده از کامپوزیتهای FRP است که توسط کارشناسان شرکت مقاومسازی افزیر ارائه میشود.

کالورت جزو سازه های تقاطعی بوده و جریان های سطحی ناشی از رگبارها، آبهای زهکشی، هرزآب های آبیاری، زه آبها و سایر آب های اضافی را از زیر جاده، کانال یا سایر تأسیسات عبور داده و به مجرای روباز پیشبینیشده تخلیه مینماید. لوله های فلزی موج دار و کانال های زیرزمینی (کالورت ها) بتنی، از اجزا اصلی بزرگراهها به حساب میآیند.

اجزای سازه کالورت

- ساختمان ورودی

- مجرای کالورت

- ساختمان خروجی

در کالورتها اگر سطح آب بالادست تحت تأثیر سطح آب پاییندست قرار نداشته باشد، کالورت را با کنترل ورودی مینامند. اگر سطح آب پاییندست روی سطح آب بالادست تأثیرگذار باشد یا میزان جریان، تابعی از سطح آب پاییندست باشد،کالورت را با کنترل در خروجی مینامند. به طور کلی کالورت از انواع فلزی و بتنی میباشند که نوع بتنی آن کاربرد بیشتری دارد که برخی از کاربردهای آن در ادامه ذکر میگردد.

این قطعات بهعنوان راهحلی ایدهآل در پروژههایی اعم از احداث زیرگذرهای جادهای، به دلیل ویژگی نصب سریع و آسان با حداقل عملیات حفاری و در نتیجه به حداقل رسیدن زمان اختلال در جادهها، بهعنوان روشی سریع و اقتصادی جهت احداث تونل در زیر جادهها یا مراکز مختلف با قابلیت خروج اضطراری و نیز بهعنوان مسیرهای جایگزین در شرایط بحران، استفاده بهعنوان مجرای آب برای محصور کردن بستر جریان آب با اجازه عبور آب از زیر جاده، راهآهن، یا خاکریز و… در امر پلسازی مورد استفاده قرار میگیرند. علاوه بر موارد فوق، کالورت ها به دلیل ساخته شدن از مواد طبیعی و غیر سمی گزینهای مناسب برای استفاده در کاربردهای انتقال آب با حفظ سلامت آن محسوب میشوند.

حال آنکه با توجه به عمر مفید طولانی، کالورتها به مرور زمان دچار خوردگی و فرسودگی شده که کاهش ظرفیت باربری کالورت را در پی خواهد داشت. این شرایط میتواند منجر به کاهش ایمنی بزرگراهها و پلهایی که در ساخت آنها از کالورت استفاده شده است، میگردند. همانطور که زوال المانهای یک پل بار ترافیکی مجاز آن را کاهش میدهد. این وضعیت تا جایی پیش میرود که در برخی شرایط بحرانی، کالورت دچار فروریختگی موضعی یا کلی میشود.

انواع آسیب های کالورت ها

خوردگی در فولاد

بر اثر عدم نگهداری مناسب پلها و همچنین عدم ایزولاسیون اولیه پل در برابر هجوم مواد خورنده که در خاک و هوای اطراف سازه به جهت مجاورت با آ وجود دارد، آرماتورها دچار خوردگی شده و در پی آن بتن پوسته به کلی فرو ریخته است. این مسئله سبب افزایش سرعت خوردگی در فولاد بدون پوشش در مجاور هوا میگردد. خوردگی از مهمترین عوامل کاهش عمر خستگی در پل های فولادی می باشد و میتواند منجر به فروریزش بدون پیش آگاهی در این قبیل پل ها گردد.

فرسایش بتن

به دلایل گوناگون از جمله استفاده از مصالح نا مناسب و بر اثر فرسایش در طی عمر پل پوسته بتنی عرشه در برخی نقاط از بین می رود و باعث خروج آرماتور از بتن میگردد.

بنابراین مقاومسازی کالورت بتنی از اهمیت بالایی برخوردار است. یکی از روشهای نوین مقاومسازی و تقویت سازهها استفاده از کامپوزیتهای FRP است که توسط کارشناسان شرکت مقاومسازی افزیر برای تقویت کالورتها ارائه میگردد.

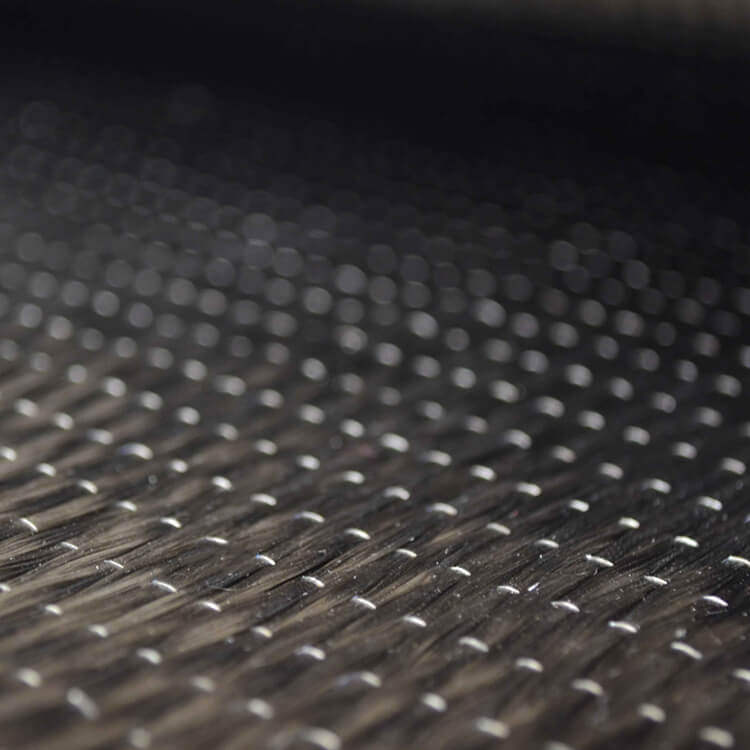

استفاده از مصالح مختلط الیاف و پلیمر با توجه به عدم بروز خوردگی در آنها، مقاومت کششی بالای آنهانسبت به وزن، سهولت اجرا، برهم نزدن ظاهر سازه تقویت شده و همچنین صرفه اقتصادی، در دهه های اخیرفراگیر شده است.

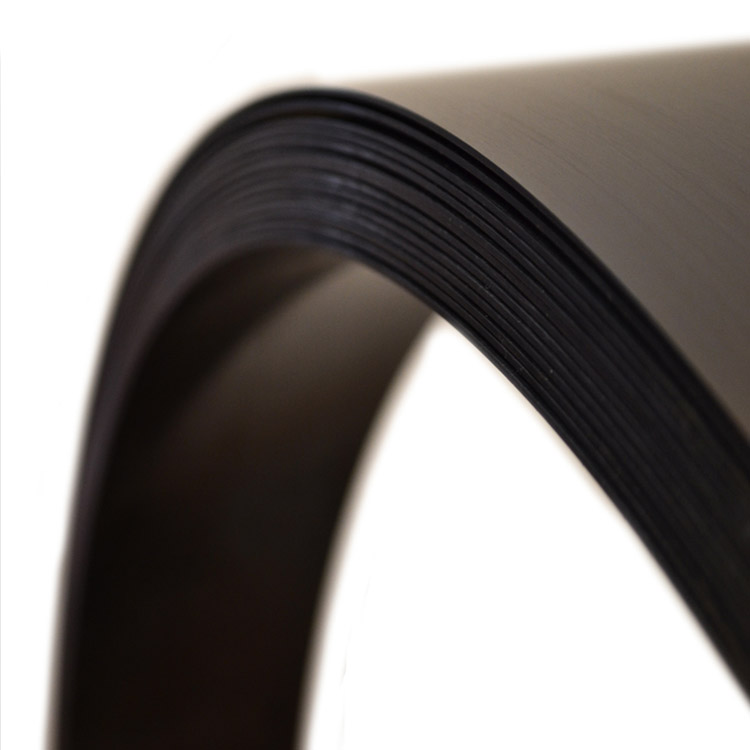

مصالح FRP به دو صورت اجرای ورق بر روی سطح خارجی بتن و کاشت میلگرد در نزدیکی سطح خارجی بتن (NSM) اجرا می گردد.

شرط لزوم استفاده از سیستم مختلط به صورت ورق FRP در مقاوم سازی مقطع بتنی، دارا بودن مقاومت خمشی و برشی حداقلی است. همچنین سطح خارجی بتن میبایست جهت نصب ورق FRP کاملا صیقلی گردد. جهت حصول اطمینان از مقاومت بتن موجود میبایست آزمایش pull-off مطابق استاندارد ASTM انجام گردد و مقاومت کشش سطحی بتن حداقل به اندازه 1.4 مگاپاسکال ارائه گردد.شایان ذکر

است کاربرد این روش در بتن های با مقاومت فشاری کمتر از 17 مگاپاسکال امکان پذیر نخواهد بود.

از سوی دیگر با توجه به اینکه در روش قرار دادن میلگرد FRP در نزدیکی سطوح خارجی محدودیتی از حیث حداقل مقاومت کششی و فشاری بتن وجود ندارد، این روش یکی از مناسبترین شیوه های بهسازی ظرفیت خمشی عرشه پلهای در معرض پدیده خوردگی می باشد.

جهت آشنایی با این روش مراحل اجرای آن به اختصار ارائه میگردد:

1) حفر شیار بر سطح بتن

2) تمیز کردن سطوح از خرده های باقی مانده

3)شابلون گذاری برای ظاهر بهتر

4) پرکردن شیار با چسب اپوکسی

5) قراردادن میلگرد FRP

6) پوشش نهایی شیارها با چسب اپوکسی

7)تسطیح تراز نهایی کار و برداشتن شابلون

مزایا و ویژگی های استفاده از لایههای کامپوزیت پلیمری FRP در مقاوم سازی کالورت

- عدم نیاز فرآیند مقاوم سازی کالورت به حفاریهای زمانبر و پرهزینه

- حداقل افزایش در ضخامت جداره کالورت (در حدود 5 میلیمتر)

- گزینه ایدهآل برای مقاوم سازی موضعی نقاط آسیبدیده (به عنوان مثال اتصالات)

- قابل نصب بروی تمام مصالح مهندسی می باشد (فولاد، بتن، چوب، مصالح بنایی و …).

- قابلیت اجرای این روش مقاوم سازی برای قسمت های موجود زیر آب.

- مقاوم سازی بدون توقف بهره برداری از سازه

- کاهش هرچه بیشتر زمان مقاوم سازی کالورت

- ضخامت کم الیاف FRP سبب نازک بودن ورق های کامپوزیت FRP (در حد میلیمتر) شده و باعث میگردد آنها فضای اضافه اشغال نکند.

- قیمت مناسب مصالح کامپوزیت پلیمری شرکت افزیر سبب فروش بالای آن در ایران و سایر کشورها، در سال های اخیر شده است.

- مصالح کامپوزیت پلیمری FRP دارای وزن پایینی بوده و چگالی مصالح و ورق های FRP حاصل کم می باشد.

- مقاومت کششی و مدول الاستیسیته بالای مصالح کامپوزیت پلیمری FRP بالاست

- مقاومت ضد اسیدی و خورندگی مصالح کامپوزیت پلیمری FRP سبب کاربرد روز افزون آنها در برابر محیط اسیدی و شیمیایی شده است.

- اتصال ورق FRP به سطوح مختلف بتن و خوب بوده و همپوشانی آن زیاد نیست. که سبب پایین آمدن قیمت مصالح کامپوزیت پلیمری FRP میگردد.

- حمل و نقل آسان بدلیل وزن پایین مصالح کامپوزیت پلیمری FRP

در این موارد، مهندسین شرکت مقاوم سازی افزیر قادرند بسته به شرایط هر پروژه، با بهره گیری از تجربه فراوان و دانش فنی به روز خود در زمینه مقاوم سازی کالورت به کمک کامپوزیت پلیمری FRP، به صرفهترین، اجراییترین و سریعترین گزینهها را پیشروی کارفرمایان محترم قرار دهند.

هزینه اجرای مقاوم سازی کالورت به کمک لایههای کامپوزیت پلیمری FRP

برای مشاوره و کسب اطلاع درمورد هزینه اجرای مقاوم سازی کالورت به کمک لایه های کامپوزیت پلیمری FRP با کارشناسان شرکت مقاوم سازی افزیر در تماس باشید.